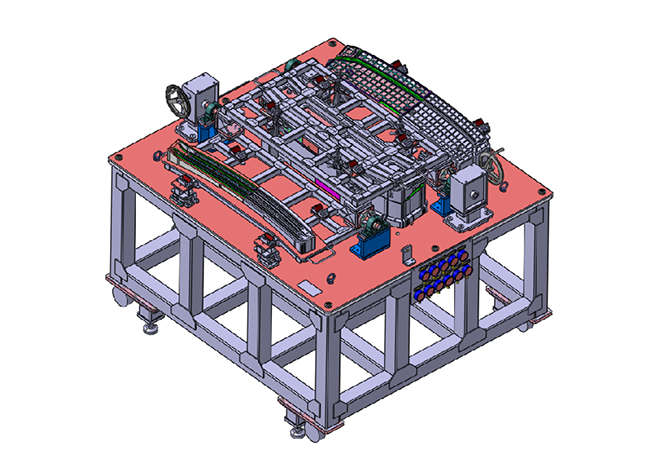

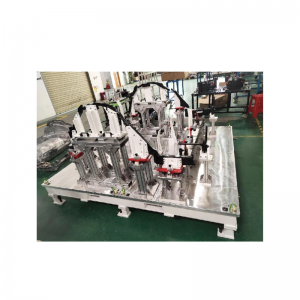

탑 빔 어셈블리 용접 설비/빔 어셈블리 본딩 툴링

동영상

기능

빔 품질 검사 제어 및 지원을 위해 자동차 생산 라인 용량 비율을 향상시킵니다.

사양

| 정착물 유형: | 백색 조립 시스템의 본체 |

| 크기: | 1800x1300x900mm |

| 무게: | 55KG |

| 재료: | 주요 구조: 금속 지원: 금속 |

| 표면 처리: | 베이스 플레이트: 전기도금을 하는 크롬과 까만 양극 처리되는 |

제품 세부 정보

자세한 소개

빔 어셈블리 본딩 툴링의 용접 치구 배치입니다.

, 완전히 2 세트로 독일 고객을 위해 만들었습니다.디자인을 시작하고 고객이 공장에 와서 디자인 팀과 함께 디자인을 확인했습니다. 디자인 과정에서 여러 세트의 디자인이 유사하다는 것을 알았습니다.우리는 먼저 고객에게 한 세트의 디자인을 제안했습니다.그들의 피드백을 받은 후 우리는 그들의 특정한 요구 사항과 선호도를 잘 알고 있으며 그들에게 왼쪽 디자인을 제공합니다.이러한 방식으로 설계 검토 시간을 단축하여 효율성을 높이고 납기를 단축했습니다.그리고 고객에게 최적의 설계 계획과 구조를 제공합니다. 기술 제안을 채택한 이 자동차 빔 조립 고정구는 다음과 같습니다. 지지 프레임, 지지 프레임 고정 클램프 플레이트, 서브 어셈블리의 빔 베어링 표면이 있는 HuoJu 바닥 및 맞춤못, 왼쪽 및 클램프 플레이트를 포함합니다. 오른쪽은 좌우 좌우 활성 푸시 보드 활동 푸시 보드, 왼쪽 푸시 보드, 오른쪽 활동 푸시 보드 활동 스러스트 플레이트와 대칭입니다. 하단 레일 가이드: 빔 캐스팅 및 연결 브래킷의 위치 및 공압 클램핑 장치가 설정됩니다. 왼쪽 움직일 수 있는 푸시 플레이트와 오른쪽 움직일 수 있는 푸시 플레이트.가이드 레일에서 움직이는 왼쪽 이동 푸시 플레이트와 오른쪽 이동 푸시 플레이트의 공압 제어로 빔 캐스팅, 연결 소형 브래킷 및 빔 하위 어셈블리의 상대 위치를 정확하게 실현할 수 있으므로 후속 나사 조임이 용이합니다. 프로세스: 목재 실용 신안은 빔 캐스팅과 빔 하위 조립의 위치 조합을 실현하여 위치 정도, 편리한 조립, 높은 조립 효율성을 보장하고 작업자의 노동 강도를 줄입니다.

작업 흐름

1. 발주접수---->2. 디자인---->3. 도면/솔루션 확인---->4. 재료 준비---->5. CNC---->6. CMM---->6. 조립---->7. CMM-> 8. 검사---->9. (필요 시 3차 검사)---->10. (내부/고객 현장)---->11. 포장(나무상자)---->12. 배송

리드 타임 및 포장

3D 디자인 승인 후 45일

특송으로 5일: FedEx by Air

표준 수출 나무 케이스

배송 시 고정물 안전을 보장하기 위해 케이스 내부에 고정 나무 블록을 추가할 것입니다.건조제와 플라스틱 랩을 사용하여 검사 고정구를 운송 중 습기로부터 보호합니다.

.png)

.png)