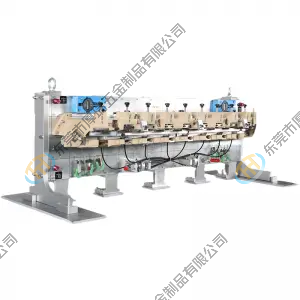

앞 범퍼의 자동차 차체 부품 검사 장치

동영상

기능

자동차 생산라인 가동률 향상을 위한 Front Bump 품질검사 관리 및 지원

사양

| 고정물 유형: | 앞범퍼 고정 장치 점검 |

| 크기: | 1480*360*600 |

| 무게: | 127KG |

| 재료: | 주요 건축: 금속 지원하다: 금속 |

| 표면 처리: | 베이스 플레이트: 전기도금 크롬 및 검정색 알루마이트 처리 |

제품 세부 정보

자세한 소개

검사도구는 검사도구 전체를 지지하는 역할을 하며 검사도구의 기초가 됩니다.확고하고 안정적인 것이 기본 요구 사항입니다.이동형 검사 치구를 운반하는 역할도 합니다.대형 검사 도구는 일반적으로 전체 뼈대와 베이스로 주조되므로 네 모서리 각각에 이동식 롤러를 설치해야 하므로 완전한 "기초"에는 바닥판, 뼈대 및 롤러가 포함되며 그 중 바닥판은 다음과 같습니다. 없어서는 안될.더 작은 검사 도구는 호닝 프레임에 용접된 강철 파이프로 가볍고 편리합니다.추가 요구 사항 - 베이스 플레이트에 대한 모든 유형의 볼트 연결에는 충분한 강도의 스프링 와셔가 제공되어야 합니다.

고정구의 프레임은 조립부품 검사용으로만 사용한다면 분할기둥 형태도 가능하다.바닥판과의 연결은 나사 뼈대를 채택하고 베이스는 일반적으로 가공 정밀도가 높은 알루미늄 합금으로 만들어집니다.상하이 폭스바겐에서는 일반적으로 국내산 GBZL101을 권장합니다.재료는 응력 제거와 같은 열처리 공정을 거쳐야 합니다. 소형 게이지는 알루미늄 합금 베이스 플레이트를 채택합니다.

또한 감지 부분(예: 기능 표면)과 비감지 부분(예: 비기능 표면)으로 나눌 수도 있습니다.자동차 내부 및 외부 트림 부품, 특히 플라스틱 부품은 공간 표면이 복잡하고 국지적인 특징이 더 많으며 강성 및 기타 특성이 좋지 않아 위치 지정, 지지 및 클램핑이 어렵기 때문에 도구의 형상 부분 설계가 매우 중요합니다.공구 본체 부분의 설계가 완료된 후 공구 본체에 따라 하단 조립체의 위치와 크기를 결정하고 테스트할 키 섹션에 형상 카드를 설정합니다.

형 본체부의 재질은 대형 시험기에는 가공이 가능한 수지재(엔지니어링 플라스틱)를 채용하고, 소형 시험기에는 알루미늄 합금을 사용할 수 있습니다.

Fixture 디자인의 핵심 포인트.

검사 도구를 설계하기 전에 제품 도면을 주의 깊게 연구하고, 부품의 크기 및 일치 요구 사항을 "완전히 이해"하고, 가능하면 샘플 및 샘플 차량, 검사된 부품의 내부 구조 및 외부를 주의 깊게 검사하십시오. 조정 관계 - 첫째, 마음을 분명히 이해하는 것입니다.현대 측정 도구의 구조는 측정 도구와 측정 도구를 하나로 결합하여 측정 도구(측정 도구는 3차원 측정기로 부품을 측정할 때 일종의 보조 도구임)로 사용하도록 설계할 때 충분히 고려해야 합니다. 제조 비용을 절약하십시오.

원칙적으로 공구에 배치된 감지된 부품의 위치는 본체 좌표계의 위치와 일치해야 하며 치수 참조는 본체 좌표계에 배치되어야 합니다.베이스의 기준 평면과 기준 구멍을 쉽게 사용하여 본체 좌표계와 일치하는 기준 좌표계를 설정할 수 있는지 확인하십시오. 즉, 기준 평면/구멍으로 표시된 좌표는 본체 좌표계의 값입니다. .공구 본체와 바닥판에는 X, Y, Z 방향으로 100mm마다 표시가 되어 있습니다.

좋은 도구 디자이너는 요약하고 이해할 수 있어야 합니다.비유하자면 잣대나 좁은 측정기라도 어느 정도 구조적인 디자인이 중국 서예와 비슷합니다.중국 서예는 흰 천, 적당한 두께, 잘 흩어짐, 대칭, 좌우 균형, 전체적인 조화, 전체적인 아름다움에 주목합니다.이는 생산 중인 자동차 부품의 고정 장치를 설계할 때도 마찬가지이며, 자동차 조립의 안전과 처리 속도를 보장하고 자동차 부품의 품질을 향상시킵니다.

작업 흐름

1. 구매주문 접수-——->2. 디자인-——->3. 도면/해결책 확인-——->4. 재료 준비-——->5. CNC-——->6. CMM-——->6. 조립-——->7. CMM -> 8. 검사-——->9. (필요한 경우 3차 검사)-——->10. (내부/현장 고객)-——->11. 포장(나무상자)-——->12. 배송

제조 공차

1. 베이스 플레이트의 평탄도 0.05/1000

2. 베이스 플레이트의 두께 ±0.05mm

3. 위치기준 ±0.02mm

4. 표면 ±0.1mm

5. 검사 핀 및 구멍 ±0.05mm

.png)

.png)